O-Ring Toleranzen im Fokus: Schlüsselfaktor für industrielle Präzision und Effizienz

O-Ringe zählen zu den meistverwendeten Dichtungselementen in der Industrie. Ihre scheinbar simple Bauform täuscht jedoch über die komplexen Anforderungen hinweg, die sie erfüllen müssen. Ein entscheidender, oft unterschätzter Faktor ist dabei die Toleranz – sie bestimmt maßgeblich die Funktionalität, Lebensdauer und Zuverlässigkeit jedes O-Rings. In diesem Fachbeitrag beleuchten wir die wichtigsten Aspekte zu O-Ring Toleranzen für Ihren unternehmerischen Erfolg.

Nachfolgend eine Tabelle über die maximalen Toleranzen bei O-Ringen:

| Innendurchmesser ID (mm) | Toleranz ± (mm) |

| 0,70 - 2,50 | 0,13 |

| 2,50 - 4,50 | 0,14 |

| 4,50 - 6,30 | 0,15 |

| 6,30 - 8,50 | 0,16 |

| 8,50 - 10,00 | 0,17 |

| 10,00 - 11,20 | 0,18 |

| 11,20 - 14,00 | 0,19 |

| 14,00 - 16,00 | 0,20 |

| 16,00 - 18,00 | 0,21 |

| 18,00 - 20,00 | 0,22 |

| 20,00 - 21,20 | 0,23 |

| 21,20 - 23,60 | 0,24 |

| 23,60 - 25,00 | 0,25 |

| 25,00 - 26,50 | 0,26 |

| 26,50 - 28,00 | 0,28 |

| 28,00 - 30,00 | 0,29 |

| 30,00 - 31,50 | 0,31 |

| 31,50 - 33,50 | 0,32 |

| 33,50 - 34,50 | 0,33 |

| 34,50 - 35,50 | 0,34 |

| 35,50 - 36,50 | 0,35 |

| 36,50 - 37,50 | 0,36 |

| 37,50 - 38,70 | 0,37 |

| 38,70 - 40,00 | 0,38 |

| 40,00 - 41,20 | 0,39 |

| 41,20 - 42,50 | 0,40 |

| 42,50 - 43,70 | 0,41 |

| 43,70 - 45,00 | 0,42 |

| 45,00 - 46,20 | 0,43 |

| 46,20 - 47,50 | 0,44 |

| 47,50 - 48,70 | 0,45 |

| 48,70 - 50,00 | 0,46 |

| 50,00 - 51,50 | 0,47 |

| 51,50 - 53,00 | 0,48 |

| 53,00 - 54,50 | 0,50 |

| 54,50 - 56,00 | 0,51 |

| 56,00 - 58,00 | 0,52 |

| 58,00 - 60,00 | 0,54 |

| 60,00 - 61,50 | 0,55 |

| 61,50 - 63,00 | 0,56 |

| 63,00 - 65,00 | 0,58 |

| Innendurchmesser ID (mm) | Toleranz ± (mm) |

| 65,00 - 67,00 | 0,59 |

| 67,00 - 69,00 | 0,61 |

| 69,00 - 71,00 | 0,63 |

| 71,00 - 73,00 | 0,64 |

| 73,00 - 75,00 | 0,66 |

| 75,00 - 77,50 | 0,67 |

| 77,50 - 80,00 | 0,69 |

| 80,00 - 82,50 | 0,71 |

| 82,50 - 85,00 | 0,73 |

| 85,00 - 87,50 | 0,75 |

| 87,50 - 90,00 | 0,77 |

| 90,00 - 92,50 | 0,79 |

| 92,50 - 95,00 | 0,81 |

| 95,00 - 97,50 | 0,83 |

| 97,50 - 100,00 | 0,84 |

| 100,00 - 103,00 | 0,87 |

| 103,00 - 106,00 | 0,89 |

| 106,00 - 109,00 | 0,91 |

| 109,00 - 112,00 | 0,93 |

| 112,00 - 115,00 | 0,95 |

| 115,00 - 118,00 | 0,97 |

| 118,00 - 122,00 | 1,00 |

| 122,00 - 125,00 | 1,03 |

| 125,00 - 128,00 | 1,05 |

| 128,00 - 132,00 | 1,08 |

| 132,00 - 136,00 | 1,10 |

| 136,00 - 140,00 | 1,13 |

| 140,00 - 145,00 | 1,17 |

| 145,00 - 150,00 | 1,20 |

| 150,00 - 155,00 | 1,24 |

| 155,00 - 160,00 | 1,27 |

| 160,00 - 165,00 | 1,31 |

| 165,00 - 170,00 | 1,34 |

| 170,00 - 175,00 | 1,38 |

| 175,00 - 180,00 | 1,41 |

| 180,00 - 185,00 | 1,44 |

| 185,00 - 190,00 | 1,48 |

| 190,00 - 195,00 | 1,51 |

| 195,00 - 200,00 | 1,55 |

| 200,00 - 206,00 | 1,59 |

| 206,00 - 212,00 | 1,63 |

| Innendurchmesser ID (mm) | Toleranz ± (mm) |

| 212,00 - 218,00 | 1,67 |

| 218,00 - 224,00 | 1,71 |

| 224,00 - 230,00 | 1,75 |

| 230,00 - 236,00 | 1,79 |

| 236,00 - 243,00 | 1,83 |

| 243,00 - 250,00 | 1,88 |

| 250,00 - 258,00 | 1,93 |

| 258,00 - 265,00 | 1,98 |

| 265,00 - 272,00 | 2,02 |

| 272,00 - 280,00 | 2,03 |

| 280,00 - 290,00 | 2,14 |

| 290,00 - 300,00 | 2,21 |

| 300,00 - 307,00 | 2,25 |

| 307,00 - 315,00 | 2,30 |

| 315,00 - 325,00 | 2,37 |

| 325,00 - 335,00 | 2,43 |

| 335,00 - 345,00 | 2,49 |

| 345,00 - 355,00 | 2,56 |

| 355,00 - 365,00 | 2,62 |

| 365,00 - 375,00 | 2,68 |

| 375,00 - 387,00 | 2,76 |

| 387,00 - 400,00 | 2,84 |

| 400,00 - 412,00 | 2,91 |

| 412,00 - 425,00 | 2,99 |

| 425,00 - 437,00 | 3,07 |

| 437,00 - 450,00 | 3,15 |

| 450,00 - 462,00 | 3,22 |

| 462,00 - 475,00 | 3,30 |

| 475,00 - 485,00 | 3,37 |

| 485,00 - 500,00 | 3,45 |

| 500,00 - 515,00 | 3,54 |

| 515,00 - 530,00 | 3,63 |

| 530,00 - 545,00 | 3,72 |

| 545,00 - 560,00 | 3,81 |

| 560,00 - 580,00 | 3,93 |

| 580,00 - 600,00 | 4,05 |

| 600,00 - 615,00 | 4,13 |

| 615,00 - 630,00 | 4,22 |

| 630,00 - 650,00 | 4,34 |

| 650,00 - 670,00 | 4,46 |

| 670,00 - 700,00 | 4,62 |

Was versteht man unter O-Ring-Toleranzen?

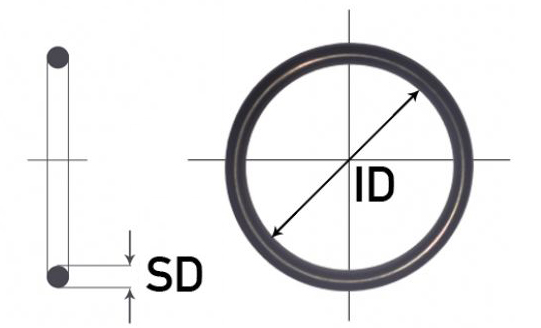

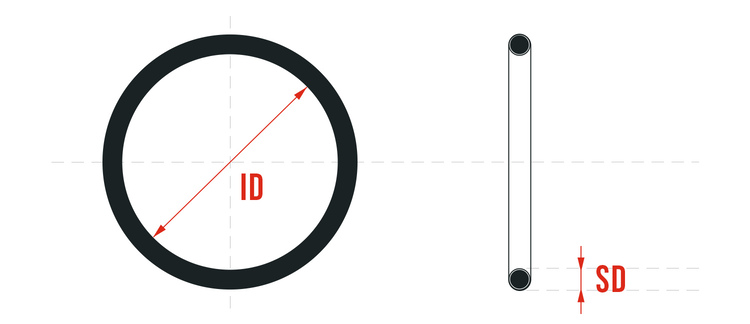

O-Ring Toleranzen definieren die zulässigen Abweichungen von den idealen Abmessungen eines O-Rings. Diese Toleranzen betreffen hauptsächlich drei Dimensionen:

- Innendurchmesser (ID): Die Abmessung des inneren Kreises des O-Rings

- Schnurstärke (CS): Die Dicke des Ringquerschnitts

- Außendurchmesser (OD): Die Gesamtabmessung des äußeren Kreises

Toleranzen werden als Plusminus-Werte ausgedrückt, beispielsweise ±0,1 mm beim Innendurchmesser oder ±0,05 mm bei der Schnurstärke. Je enger diese Toleranzen definiert sind, desto präziser und zuverlässiger ist der O-Ring in seiner Anwendung.

Die Bedeutung korrekter Toleranzen variiert je nach Branche. In der Luftfahrt oder Medizintechnik können bereits minimale Abweichungen schwerwiegende Folgen haben, während in anderen Bereichen größere Toleranzspannen akzeptabel sind. Besonders bei dynamischen Anwendungen – wo Bewegung, Druck und Temperatur zusammenwirken – ist die präzise Einhaltung der Toleranzen entscheidend für die Funktionssicherheit des gesamten Systems.

Welche Normen definieren die Toleranzen für O-Ringe?

Die Toleranzen für O-Ringe werden durch verschiedene internationale und nationale Normen klar festgelegt:

Internationale Normen:

- ISO 3601: Definiert Toleranzklassen für O-Ringe in Klassen 1, 2 und 3 (wobei Klasse 1 die engsten Toleranzen vorschreibt)

- ISO 16031: Beschreibt die Messverfahren zur Bestimmung der Maße von O-Ringen

Regionale Normen:

- DIN 3771: Die deutsche Norm für O-Ringe mit definierten Toleranzklassen A, B und C

- AS568: Der amerikanische Standard für O-Ring-Abmessungen und zugehörige Toleranzen

- JIS B2401: Die japanische Industrienorm für O-Ringe

Diese Normen geben präzise Anweisungen für zulässige Abweichungen in Abhängigkeit von der Nennabmessung des O-Rings. Sie definieren auch Prüfverfahren und Qualitätssicherungsmaßnahmen, um die Einhaltung der spezifizierten Toleranzen zu gewährleisten.

Die Wahl der relevanten Norm hängt von regionalen Vorschriften, Branchenstandards oder konkreten Kundenanforderungen ab. In internationalen Lieferketten kann es notwendig sein, die Übereinstimmung mit mehreren Standards nachzuweisen.

Wie beeinflussen Toleranzen die Funktion eines O-Rings?

Die Toleranzen eines O-Rings wirken sich direkt auf dessen Funktionalität aus:

Dichtfunktion:

- Zu große Toleranzabweichungen führen zu unzureichender Kompression und verursachen Leckagen

- Zu enge Toleranzen bewirken übermäßige Kompression, was den O-Ring beschädigen kann

Mechanische Belastbarkeit:

- Korrekte Toleranzen sorgen für optimale Verteilung von Druck und Spannung im O-Ring

- Bei Druckschwankungen gewährleisten präzise tolerierte O-Ringe eine konstante Dichtwirkung

Lebensdauer:

- Präzise Toleranzen minimieren Reibung und Verschleiß

- Gleichmäßige Kraftverteilung verhindert vorzeitiges Materialversagen

Montageeignung:

- Maßhaltige O-Ringe ermöglichen eine einfachere und sichere Montage

- Das Risiko von Beschädigungen während der Installation wird deutlich reduziert

Bei dynamischen Anwendungen, bei denen der O-Ring Bewegungen ausgesetzt ist, sind präzise Toleranzen besonders wichtig. Hier kann bereits eine kleine Abweichung zu erhöhtem Verschleiß, Wärmeentwicklung und vorzeitigem Versagen führen.

Im Bereich der Hochdruckanwendungen ist die exakte Einhaltung der Toleranzen entscheidend für die Sicherheit des gesamten Systems, da ein Versagen der Dichtung zu gefährlichen Situationen führen kann.

Welche Toleranzklassen gibt es für O-Ringe?

Je nach Anwendungsbereich und Normensystem kommen unterschiedliche Toleranzklassen zum Einsatz:

Nach DIN 3771 (deutsche Norm):

Klasse A (Präzisionstoleranzen):

- Engste Toleranzen für höchste Anforderungen

- Anwendung: Hochdrucksysteme, Medizintechnik, Luft- und Raumfahrt

- Typische Toleranz am Innendurchmesser: bis zu ±0,05 mm (abhängig von der Nennabmessung)

Klasse B (Standardtoleranzen):

- Mittlere Toleranzklasse für allgemeine industrielle Anwendungen

- Anwendung: Automobilindustrie, Maschinenbau, Hydraulik

- Typische Toleranz am Innendurchmesser: bis zu ±0,1 mm

Klasse C (Weitentoleranzen):

- Größere Toleranzspannen für weniger kritische Anwendungen

- Anwendung: Niederdruck-Systeme, statische Anwendungen, Konsumgüter

- Typische Toleranz am Innendurchmesser: bis zu ±0,2 mm

Nach ISO 3601 (internationale Norm):

Klasse 1:

- Höchste Präzision, vergleichbar mit DIN Klasse A

- Für kritische Anwendungen mit höchsten Anforderungen

Klasse 2:

- Standard-Toleranzklasse, ähnlich DIN Klasse B

- Für die meisten industriellen Anwendungen geeignet

Klasse 3:

- Erweiterte Toleranzen, ähnlich DIN Klasse C

- Für unkritische Anwendungen

Die Wahl der Toleranzklasse basiert stets auf den tatsächlichen Anforderungen Ihrer Anwendung, wobei Faktoren wie Betriebsdruck, Temperatur, Medium und Bewegungsart berücksichtigt werden müssen.

Wie werden Toleranzen bei der Herstellung von O-Ringen kontrolliert?

Produktionskontrolle:

- Inline-Messsysteme: Kontinuierliche Überwachung der Dimensionen während des Extrusionsprozesses

- Gewichtskontrolle: Indirekte Methode zur Prüfung der Volumenkonstanz

- Visuelle Inspektion: Erkennung von Formfehlern und offensichtlichen Abweichungen

Qualitätssicherung:

- Stichprobenprüfung: Präzises Ausmessen repräsentativer Proben aus jeder Produktionscharge

- Statistische Prozesskontrolle (SPC): Fortlaufende Überwachung und Analyse der Produktionsparameter

- Dokumentation: Lückenlose Rückverfolgbarkeit von Materialchargen und Produktionsparametern

Messtechniken:

- Laser-Messsysteme: Berührungslose Messung der Außen- und Innendurchmesser

- Profilprojektoren: Optische Vermessung des O-Ring-Querschnitts

- 3D-Koordinatenmessgeräte: Hochpräzise Vermessung komplexer Parameter

- Taktile Messverfahren: Mechanische Messung mit Messuhren oder Mikrometer

Zertifizierung:

- Ausgabe von Prüfzertifikaten (z.B. nach EN 10204)

- Dokumentation der tatsächlichen Maße im Vergleich zu den Sollwerten

- Rückverfolgbarkeit bis zum Rohmaterial

Moderne Hersteller setzen zunehmend auf automatisierte Inspektionssysteme, die jeden einzelnen O-Ring überprüfen können, anstatt nur Stichproben zu testen. Dies erhöht die Zuverlässigkeit und minimiert das Risiko, dass nicht konforme O-Ringe zum Kunden gelangen.

Welche Auswirkungen haben Abweichungen von den Toleranzen auf die Dichtwirkung?

Bei zu großem Innendurchmesser:

- Unzureichende Vorspannung des O-Rings in der Nut

- Mögliches Verrutschen oder Verdrehen während des Betriebs

- Ungleichmäßige Druckverteilung mit lokalen Leckagepfaden

- Erhöhtes Extrusionsrisiko bei Druckbelastung

Bei zu kleinem Innendurchmesser:

- Übermäßige Dehnung während der Montage

- Erhöhte Materialspannung und beschleunigter Alterungsprozess

- Risiko von Rissen oder Brüchen bei der Installation

- Ungleichmäßige Kompression im eingebauten Zustand

Bei Abweichungen in der Schnurstärke:

- Zu geringe Schnurstärke: Unzureichende Kompression und Dichtwirkung

- Zu große Schnurstärke: Übermäßige Kompression mit erhöhter Reibung und Verschleiß

- Ungleichmäßige Schnurstärke: Unregelmäßige Dichtwirkung entlang des Umfangs

Langzeitauswirkungen:

- Beschleunigte Alterung durch ungleichmäßige Belastung

- Erhöhter Verschleiß an überbeanspruchten Stellen

- Reduzierte Lebensdauer des gesamten Dichtsystems

- Unvorhersehbares Versagensverhalten

Die Folgen von Toleranzabweichungen werden oft erst nach längerer Betriebszeit sichtbar, was die Bedeutung präziser Toleranzen für zuverlässige Langzeitanwendungen unterstreicht. In sicherheitskritischen Anwendungen können selbst geringfügige Abweichungen inakzeptable Risiken darstellen.

Wie wähle ich die richtige Toleranzklasse für meine Anwendung?

Die Auswahl der passenden Toleranzklasse erfordert eine gezielte Analyse mehrerer Faktoren:

Anwendungsbezogene Faktoren:

- Betriebsdruck: Höhere Drücke erfordern in der Regel engere Toleranzen

- Temperaturbereich: Extremtemperaturen erfordern präzisere Toleranzen

- Dynamik der Anwendung: Bewegte Teile benötigen genauere Toleranzen als statische Anwendungen

- Medium: Aggressive oder kritische Medien erfordern zuverlässigere Dichtungen mit engeren Toleranzen

- Sicherheitsrelevanz: Sicherheitskritische Anwendungen erfordern höchste Präzision

Wirtschaftliche Überlegungen:

- Kosten-Nutzen-Verhältnis: Engere Toleranzen bedeuten höhere Produktionskosten

- Ausfallrisiko: Abwägung zwischen Anschaffungskosten und potenziellen Folgekosten bei Versagen

- Wartungsintervalle: Längere gewünschte Standzeiten rechtfertigen engere Toleranzen

- Stückzahl: Bei Großerien können präzisere Toleranzen wirtschaftlicher sein als Ausschusskosten

Praktische Schritte zur Auswahl:

- Definieren Sie die kritischen Anforderungen Ihrer Anwendung

- Konsultieren Sie relevante Normen und Herstellerempfehlungen

- Berücksichtigen Sie frühere Erfahrungen mit ähnlichen Anwendungen

- Beziehen Sie Experten für Dichtungstechnik in die Entscheidung ein

- Führen Sie bei kritischen Anwendungen Prototypentests durch

Bei anspruchsvollen Anwendungen ist die Zusammenarbeit mit Fachexperten empfehlenswert. HUG Technik und Sicherheit bietet Ihnen hierzu eine fachkundige Beratung durch geschulte Mitarbeiter mit langjähriger Erfahrung in der Dichtungstechnik.

Welche Rolle spielt das Material des O-Rings bei den Toleranzen?

Das Material eines O-Rings beeinflusst die Toleranzanforderungen erheblich:

Materialspezifische Eigenschaften:

- Elastizität: Materialien mit hoher Elastizität können größere Toleranzabweichungen ausgleichen

- Härte: Weichere Compounds (z.B. 50 Shore A) tolerieren größere Maßabweichungen als härtere (z.B. 90 Shore A)

- Kompressionsverhalten: Die Rückstellkraft nach Kompression variiert je nach Material

- Temperaturausdehnung: Unterschiedliche Materialien zeigen verschiedene Ausdehnungskoeffizienten

Materialbedingte Toleranzanforderungen:

- NBR (Nitril): Standardmaterial mit mittleren Toleranzanforderungen

- FKM (Viton®): Höhere Steifigkeit erfordert oft präzisere Toleranzen

- EPDM: Gute Elastizität, kann größere Toleranzabweichungen kompensieren

- FFKM (Perfluorkautschuk): Hochpreisige Spezialwerkstoffe rechtfertigen engste Toleranzen

- Silikon: Sehr weich und elastisch, toleriert größere Maßabweichungen

Fertigungstechnische Aspekte:

- Verschiedene Materialien zeigen unterschiedliches Schrumpfverhalten nach der Vulkanisation

- Die Nachbearbeitung variiert je nach Werkstoff

- Die Alterungsbeständigkeit und Dimensionsstabilität über die Zeit sind materialabhängig

Anwendungsbezogene Materialauswahl:

- Für Hochtemperaturanwendungen (FKM, FFKM) sind präzisere Toleranzen erforderlich

- Bei chemisch aggressiven Medien müssen Materialquellungen berücksichtigt werden

- Für Tieftemperaturanwendungen muss die erhöhte Steifigkeit des Materials einkalkuliert werden

Die Materialauswahl und die Toleranzklasse sollten daher stets im Zusammenhang betrachtet werden, um die optimale Kombination für Ihre spezifische Anwendung zu finden.

Wie beeinflusst die Schnurstärke die Toleranzen eines O-Rings?

Die Schnurstärke eines O-Rings wirkt sich direkt auf die erforderlichen Toleranzen und das Funktionsverhalten aus:

Grundlegende Zusammenhänge:

- Dünnere Schnurstärken erfordern in der Regel engere Toleranzen, da prozentuale Abweichungen stärkere Auswirkungen haben.

- Mit zunehmender Schnurstärke steigen die absoluten Toleranzwerte, die relativen Werte bleiben jedoch oft ähnlich.

- Die Schnurstärke bestimmt maßgeblich die Kompressionsreserve und damit die Dichtwirkung.

Toleranzen in Abhängigkeit von der Schnurstärke:

- Dünne Schnüre (1-2 mm): Typische Toleranzen von ±0,05 bis ±0,08 mm

- Mittlere Schnüre (3-5 mm): Typische Toleranzen von ±0,08 bis ±0,13 mm

- Dicke Schnüre (> 5 mm): Typische Toleranzen von ±0,13 bis ±0,25 mm

Auswirkungen auf die Anwendung:

- Dünnere Schnüre reagieren empfindlicher auf Einbautoleranzabweichungen.

- Dickere Schnüre bieten mehr Kompressionsreserve, erfordern jedoch größere Einbauräume.

- Das Verhältnis von Schnurstärke zu Innendurchmesser beeinflusst die Dehnung bei der Montage.

Praktische Empfehlungen:

- Für dynamische Anwendungen werden oft dünnere Schnüre mit engen Toleranzen empfohlen.

- Für statische Hochdruckanwendungen sind dickere Schnüre mit ausreichender Kompressionsreserve vorteilhaft.

- Das Verhältnis von Nuttiefe zu Schnurstärke sollte für optimale Leistung etwa 70-85% betragen.

Die Wahl der optimalen Schnurstärke in Kombination mit der passenden Toleranzklasse ist ein wichtiger Designaspekt bei der Entwicklung zuverlässiger Dichtsysteme.

Wo finde ich Tabellen oder Richtwerte für O-Ring-Toleranzen?

Für die praktische Anwendung benötigen Sie zuverlässige Referenzen zu O-Ring-Toleranzen:

Normen als primäre Quelle:

- DIN 3771: Enthält detaillierte Toleranztabellen für verschiedene Toleranzklassen und Dimensionsbereiche

- ISO 3601: Bietet internationale Referenzwerte für O-Ring-Toleranzen

- AS568: Amerikanischer Standard mit umfangreichen Toleranztabellen

Herstellerkataloge und technische Dokumentationen:

- Führende O-Ring-Hersteller stellen detaillierte technische Handbücher bereit

- Produktkataloge enthalten oft Übersichtstabellen zu Standardtoleranzen

- Spezifikationsblätter für einzelne Produkte geben die genauen Toleranzwerte an

Online-Ressourcen:

- Technische Datenbanken bieten interaktive Toleranzrechner

- Fachportale für Dichtungstechnik stellen Referenztabellen zur Verfügung

- Herstellerwebsites bieten oft downloadbare Designhandbücher

Fachberatung bei Spezialisten:

- Technische Großhändler wie HUG Technik und Sicherheit verfügen über umfangreiches Fachwissen

- O-Ring-Hersteller bieten anwendungstechnische Beratung

- Ingenieurbüros für Dichtungstechnik können bei komplexen Anwendungen unterstützen

Beispielhafte Toleranzwerte nach DIN 3771:

| Innendurchmesser | Klasse A | Klasse B | Klasse C |

|---|---|---|---|

| 1 - 3 mm | ±0,05 mm | ±0,10 mm | ±0,20 mm |

| 3 - 6 mm | ±0,07 mm | ±0,14 mm | ±0,25 mm |

| 6 - 10 mm | ±0,08 mm | ±0,16 mm | ±0,30 mm |

| 10 - 18 mm | ±0,09 mm | ±0,18 mm | ±0,35 mm |

Hinweis: Diese Tabelle dient nur der Veranschaulichung. Für genaue Werte konsultieren Sie bitte die aktuelle Normausgabe.

Bei der Auslegung von Dichtsystemen empfehlen wir Ihnen, stets die aktuellsten Ausgaben der relevanten Normen zu konsultieren und bei kritischen Anwendungen Expertenrat einzuholen.

Fazit: O-Ring-Toleranzen als Schlüsselfaktor für technische Präzision

Die richtige Wahl und Einhaltung von O-Ring-Toleranzen entscheidet maßgeblich über Zuverlässigkeit, Lebensdauer und Wirtschaftlichkeit Ihrer technischen Systeme. Trotz ihrer scheinbaren Unscheinbarkeit verdienen diese präzisen Dichtelemente besondere Aufmerksamkeit im Beschaffungsprozess.

Mit HUG Technik und Sicherheit haben Sie einen Fachpartner für Industrietechnik und Arbeitssicherheit an Ihrer Seite. Seit über 80 Jahren versorgen wir unsere Kunden zuverlässig mit hochwertigen Produkten und umfassendem Service. Unser HUG 24 Service-Prinzip garantiert Ihnen schnellste Lieferung und kompetente Beratung.

Profitieren Sie von:

- Umfassendem Sortiment mit über 30.000 sofort verfügbaren Lagerartikeln

- Schnellster Lieferung – jede Bestellung bis 16:00 Uhr wird bei Lagerware noch am selben Tag versendet

- Effizienten Beschaffungsprozessen durch moderne digitale Lösungen wie unsere B2B Suite

Kontaktieren Sie unsere Experten, um mehr über die optimale Auswahl und Beschaffung von O-Ringen mit den für Ihre Anwendung idealen Toleranzen zu erfahren.

7277 Artikel gefunden