Rollenketten

Rollenketten Normen

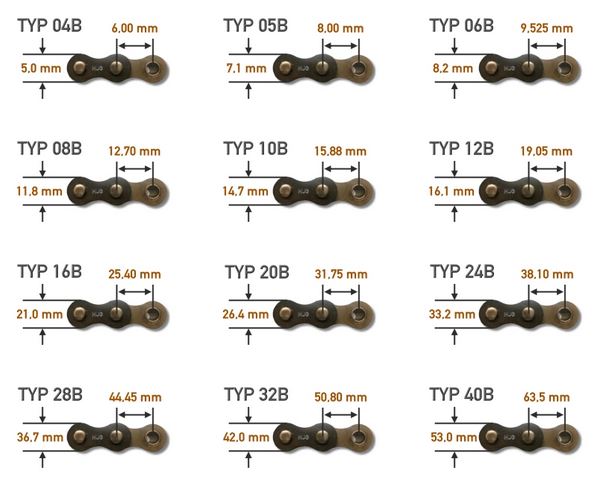

Kettentyp (British Standard - DIN 8187 / ISO 606)

| Typ | 04B | 05B | 06B | 08B | 10B | 12B | 16B | 20B | 24B | 28B | 32B | |

| Teilung | Zoll | - | - | 3/8" | 1/2" | 5/8" | 3/4" | 1" | 1 1/4" | 1 1/2" | 1 3/4" | 2" |

| Teilung | mm | 6,00 | 8,00 | 9,525 | 12,70 | 15,875 | 19,05 | 25,40 | 31,75 | 38,10 | 44,45 | 50,80 |

| Höhe | mm | 5,0 | 7,1 | 8,2 | 11,8 | 14,7 | 16,1 | 21,0 | 26,4 | 33,2 | 36,7 | 42,0 |

| L.W. | mm | 2,80 | 3,00 | 5,72 | 7,75 | 9,65 | 11,68 | 17,02 | 19,56 | 25,40 | 30,99 | 30,99 |

| Rollen Ø | mm | 4,00 | 5,00 | 6,35 | 8,51 | 10,16 | 12,07 | 15,88 | 19,05 | 25,40 | 27,94 | 29,21 |

Kettentyp (ANSI - DIN 8188 / ISO 606)

| ANSI | 35 | 40 | 50 | 60 | 80 | 100 | 120 | 140 | 160 | |

| Typ | 06C | 08A | 10A | 12A | 16A | 20A | 24A | 28A | 32A | |

| Teilung | Zoll | 3/8" | 1/2" | 5/8" | 3/4" | 1" | 1 1/4" | 1 1/2" | 1 3/4" | 2" |

| Teilung | mm | 9,525 | 12,70 | 15,875 | 19,05 | 25,40 | 31,75 | 38,10 | 44,45 | 50,80 |

| Höhe | mm | 8,2 | 11,8 | 14,7 | 16,1 | 21,0 | 26,4 | 33,2 | 36,7 | 42,0 |

| L.W. | mm | 4,68 | 7,85 | 9,40 | 12,57 | 15,75 | 18,90 | 25,22 | 25,22 | 31,55 |

| Rollen Ø | mm | 5,08 | 7,92 | 10,16 | 11,91 | 15,88 | 19,05 | 22,23 | 25,40 | 28,58 |

Die gängigsten Typen

Die Vorteile der Rollenkette

- formschlüssige Kraftübertragung wie Zahnräder

- hohe Werkstoffestigkeit durch Stahl

- kraftschlüssig trotz Flexibilität wie ein Riemen

- hoher Wirkungsgrad (ca. 98 %)

- kein Schlupf (Steuerantriebe)

- kostengünstiger als Zahnradgetriebe, besonders bei größeren Achsabständen

- Antrieb von mehreren Wellen mit unterschiedlichen Drehrichtungen möglich

- keine Zwischenräder nötig bei gleicher Drehrichtung

- gewisser Ausgleich von Stößen (oft keine Kupplung notwendig)

- Anwendung unter schwieriger Umgebung möglich (Schmutz, Temperaturen, Feuchtigkeit)

- keine total exakten Einbaubedingungen (Achsabstand, Flucht)

- hohes Geschwindigkeitsspektrum (0 bis max. 30 m/s)

- schneller Ersatz von abgenutzten, gelängten oder defekten Ketten (Montage an der Maschine)

- kostengünstige Reparatur (einzelne Glieder)

- kleine und oftmalige Umlenkungen möglich

- sehr vielseitige Konstruktionsmöglichkeiten (Spannrollen, Laufrollen, Mitnehmer, etc.)

Anwendungsbereich der Rollenkette

Rollenketten sind fast überall anwendbar und deshalb die meistgebrauchte Kettenart. Besonders als Triebkette und in Verbindung mit Mitnehmern aller Art auch als Transport- oder Förderkette einsetzbar. Mehrfach-Rollenketten sind die Verbindung von mehreren Kettensträngen, wobei die Übertragungsfähigkeit proportional zur Zahl der Stränge ist. Mehrfachketten eignen sich besonders zum Übertragen von großen Kräften. Für hoch beanspruchte Triebe sollten Rollenketten nach DIN 8188 eingesetzt werden.

Rollenketten nach DIN 8188 gibt auch in versplinteter Form, wodurch eine Verlängerung oder Verkürzung an jeder Stelle möglich ist,was bei besonders schwer zugänglichen Antrieben oft von Vorteil ist. (s.u.)

Einsatzgebiete der Rollenkette

- Maschinenbau

- Werkzeugmaschinenbau

- Kraftfahrzeug- und Motorenbau

- Textil- und Verpackungsindustrie

- Landmaschinen

- Bautechnik

- Bergbau

- Hüttenbetriebe

- Transport- und Fördertechnik

- Hebezeuge

- usw.

Der Aufbau einer Rollenkette

Rollenketten bestehen aus Innengliedern, die mittels Außengliedern verbunden sind.

Innenglied

Das Innenglied besteht aus zwei Innenlaschen, zwei Hülsen und zwei Rollen.

Die Innenlaschen werden im Feinstanzverfahren hergestellt. Das ermöglicht genaue Teilungsmaße und genaue und zylindrische Lochdurchmesser mit hoher Oberflächengüte. Die Laschen werden aus Spezial-Vergütungsstählen hergestellt, die höchste Festigkeit und große Zähigkeit aufweisen. Die Festigkeit erreicht bei Hochleistungsketten kleinerer Teilung Werte bis zu 1500 N/mm².

Die Hülsen sind in den Bohrungen der Innenlaschen fest eingepresst. Für die Lebensdauer der Kette ist maßgebend, dass sich die Hülsen in den Innenlaschen nicht drehen können. Die Hülsen werden aus kaltgewalzten Sonderstählen beziehungsweise aus besonders hochwertigen Präzisionsstahlrohren mit engsten Toleranzen hergestellt, einsatzgehärtet und zur Erzielung größtmöglicher Genauigkeit kalibriert beziehungsweise spitzenlos geschliffen.

Die Rollen sind innen nach einem Spezialverfahren kalibriert und lassen sich daher auf der Hülse leicht drehen. Die Präzision der Herstellung garantiert, dass das Spiel zwischen Hülsen und Rollen bestimmte, sehr eng gehaltene Werte nicht überschreitet. Die Rollen werden aus Spezialstählen (Vergütungs- oder Einsatzstähle mit ganz speziellen Erfordernissen, je nach Vergütungszweck) hergestellt. Die vergüteten, gewickelten Rollen werden nach einem Wärmebehandlungsverfahren gefertigt. Einsatzgehärtete Rollen besitzen bei glasharter Oberfläche einen zähen Kern, um auch bei starker Stoßbeanspruchung genügend Widerstand gegen Bruch zu gewährleisten. Für besonders hochbeanspruchte Rollen werden speziallegierte Vergütungsstähle verwendet, die höchste Kernfestigkeit bei größter Zähigkeit erreichen.

Da die Rollen beim Einlaufen in die Kettenräder am meisten beansprucht sind und die Reibung zwischen Rolle und Zahnflanke vermindern sollen, wird der Oberflächenbeschaffenheit besondere Sorgfalt gewidmet.

Aussenglied

Das Außenglied besteht aus zwei Außenlaschen und zwei Bolzen.

Die Außenlaschen werden in der Qualität den Innenlaschen gefertigt.

Die Bolzen werden in der Regel aus hochlegierten Einsatzstählen hergestellt und einsatzgehärtet. Sie besitzen daher bei größter Verschleißfestigkeit größte Zähigkeit, um auch bei starker Stoßbeanspruchung noch genügend Sicherheit gegen Bruch zu bieten.

Für besondere Einsatzzwecke werden speziallegierte Vergütungsstähle verwendet.

Die Bolzen werden mit großem Druck in die Bohrungen der Aussenlaschen eingepresst und bilden dadurch eine kraftschlüssige Verbindung mit diesen, welche auch unter starker und fortdauernder Stoßeinwirkung nicht gelockert wird.

Die Bolzen der Außenglieder passen mit höchster Präzision in die Bohrung der Hülsen.

Da sich größere Toleranzen in Teilungungsgenauigkeiten auswirken und sich mit der Zahl der Glieder multiplizieren, werden die Bolzen nach dem Härten mit größter Genauigkeit spitzenlos geschliffen.

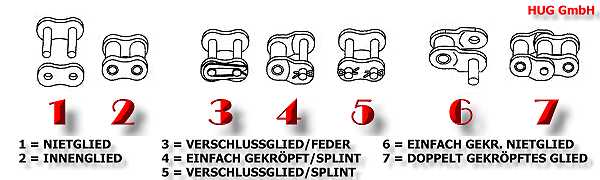

Gliederarten

Zum Endlosmachen von Rollenketten, zum Verkürzen oder Verlängern sowie für Reparaturzwecke wurden verschiedene Arten von Schlussgliedern entwickelt.

Gerades Schlussglied

Eine Außenlasche ist mit dem Bolzen kraftschlüssig vernietet, während die Lasche zum Komplettieren des Schlussgliedes einen Schiebesitz hat und mit einer Feder oder mit einem Splint axial gesichert wird. Bei Mehrfachschlussgliedern sind die Zwischenlaschen ebenfalls mit einem Schiebesitz ausgestattet.

Gekröpftes Schlussglied

Um Rollenketten um ein Glied verkürzen oder verlängern oder auch Ketten mit ungerader Gliederanzahl verwenden zu können, werden gekröpfte Schlussglieder verwendet, bei welchen die Ketten mit versplinteten Schlussbolzen endlos geschlossen werden.

Gekröpftes Doppelglied

Teilweise werden auch gekröpfte Doppelglieder verwendet. Diese bestehen aus einem eingenieteten, gekröpften Schlussglied in Verbindung mit einem Innenglied. Diese gekröpften Doppelglieder werden beim Hersteller entweder gleich eingenietet oder mit einem geraden Schlussglied mit der Kette verbunden. Der Vorteil des gekröpften Doppelgliedes liegt darin, dass die Außenbreite der Kette nicht vergrößert wird, was beim gekröpften Schlussglied durch Verwendung eines Splintbolzens der Fall ist. Bei gekröpften Schlussgliedern kann nur mit 80 % der Bruchkraft gerechnet werden.

Nietglied

Es besteht auch die Möglichkeit, anstelle gerader Schlussglieder für Reparaturzwecke die billigeren Nietglieder zu verwenden.